历时五年,“海底长城”合龙!深圳中山“牵手”(2)

深中通道专门研发的“一航津平2”是当前世界上最先进的沉管隧道基槽碎石整平船,在完成基槽清淤、深层水泥搅拌桩、块石抛填后,基槽碎石整平船在其上方均匀铺设1米厚的碎石层。中交一航局深中通道项目部常务副总工程师宁进进说:“碎石整平船就是一台水下‘3D打印机’,铺设碎石的方式与‘3D打印’相同,铺设完成后,碎石层的平整度可以控制在正负4厘米内,为沉管管节及最终接头铺上一层舒适的床垫。”

△当前世界上最先进的沉管隧道基槽碎石整平船“一航津平2”

钢铁长城:智能制造铸就钢铁身躯

深中通道海底隧道长约6.8公里,总用钢量约32万吨,是国家体育场“鸟巢”用钢量的3倍。其中钢壳混凝土沉管隧道长约5公里,分为32个管节(26个标准管节、6个非标管节)和1个最终接头,标准管节长165米、宽46米、高10.6米,立起来就是一幢55层的大楼。据了解,平均每节沉管的用钢量约1万吨,焊缝长度超过270公里,最厚的钢板达到40毫米。按照施工计划,必须要达到每月出厂一节钢壳的速度,才能满足项目建设需要。为此,深中通道打造了国内首条大型钢结构“智能制造四线一系统”,并分别在广船国际和黄埔文冲船厂进行应用。“我们在国内首次实现了大型钢结构块体智能焊接及智能喷涂,极大提高了焊接的质量和速度。”深中通道管理中心总工办主任刘健告诉记者。

△国内首条大型钢结构“智能制造四线一系统”

钢壳制造完成后,由中交四航局桂山岛沉管预制厂负责23个管节的预制,保利长大黄埔文冲龙穴岛沉管预制厂负责9个管节的预制,两处均采用智能浇筑系统进行自密实混凝土的浇筑。“经过三年多的平行研究,进行了上百组模型试验,我们研制出了高稳健、高流动性的自密实混凝土。同时,我们研发出了具备自动寻孔、自动行走、自动控制浇筑速度的智能浇筑装备及系统,极大提升了浇筑质量和速度。”中交四航局深中通道项目部生产副经理罗兵说。据了解,深中通道钢壳沉管管节共浇筑了近90万立方米的自密实混凝土,检测表明,混凝土填充密实性达到国际领先水平。

△E23管节及最终接头在沉管预制厂进行浇筑

推荐阅读

文博日历丨含金量99%!这个金兽很萌很贵重

央视新闻2023-06-11 10:42:08

G985出发!网友:下一站是哪所大学?

中国铁路2023-06-11 10:39:20

端午假期机票比“五一”期间便宜两成

央视新闻2023-06-10 09:35:01

游客吐槽花近千元门票在景区排队超6小时!1天就排了1个项目,一直在排队

九派新闻2023-06-11 10:32:10

考生收到花转身送交警 当时正是自己骑着摩托车带她回家取证件,这才让考生赶上了考试

极目新闻2023-06-11 09:25:05

吴京申请限消战狼维他命 该公司已因此案被强制执行30万余元

企查查财经2023-06-10 09:01:23

香港一男子持刀追砍男生 反恐特勤队紧急出击揭秘详情

邻读2023-06-11 09:26:21

BBC记者曝偷拍视频团伙 为躲避中国执法机关的追查他计划加入日本国籍

环球时报2023-06-11 08:28:48

赌王四太一家出席活动,奚梦瑶何猷君牵手同框好甜

搜狐2023-06-11 09:26:53

我看到了一个不祥的信号

牛弹琴2023-06-11 10:17:09

俄罗斯宣布后,“或给中国带来多重好处”

牛弹琴2023-06-11 10:19:00

韩国对华出口额持续下降 韩媒:红利时代结束了

山水谈热点2023-06-10 11:01:01

大反攻开始了,战况如何?

牛弹琴2023-06-11 10:14:46

普京称乌克兰已开始反攻 美官员承认:乌军遭遇重大伤亡!

每日经济新闻2023-06-10 10:58:22

蔡英文正通话,一旁疑传出“我是中国空军……”

牛弹琴2023-06-11 10:18:31

厦门松柏中学烫伤事件 仅因为怀疑男同学向老师举报女生上课玩手机

小李说说2023-06-11 09:33:59

妈妈给考生送花引争议,送鲜花也是种鼓励和安慰有什么错?

网易2023-06-11 09:59:43

哪3种人要躲端午 今年的端午与众不同,老人常说“三人要躲午”

三农小七2023-06-11 09:56:15

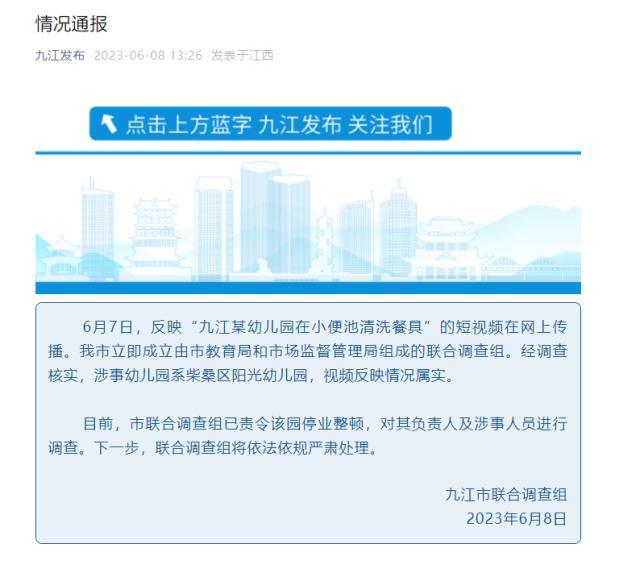

官方谈幼儿园便池洗餐盘 下一步联合调查组将依法依规严肃处理

九江发布2023-06-11 09:28:14

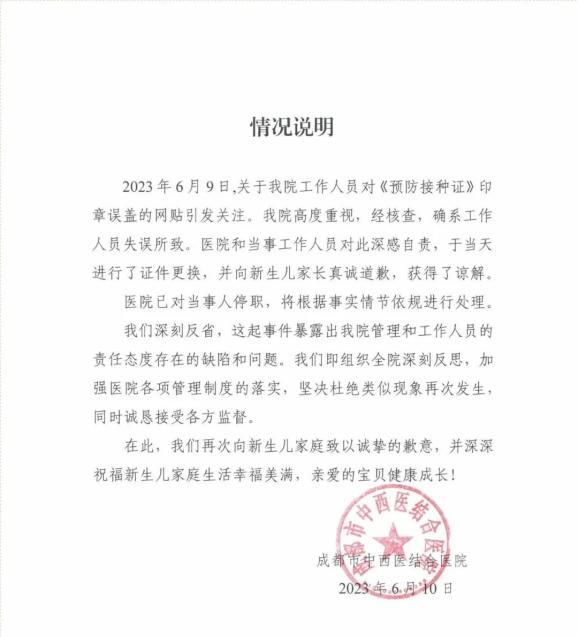

婴儿接种证被盖"死亡证明章",医院通报误盖印章事件:道歉、停职!

澎湃新闻2023-06-11 10:57:28

校长回复学生短信两万条称虽然很累但值得

中青网2023-06-11 09:48:32

江西鸭脖事件有新进展:省教育厅介入,其他承包商称受牵连

新民晚报2023-06-11 10:24:13

韩国召见中国驻韩大使 中国驻韩大使撂下这句话,真的很一针见血

牛弹琴2023-06-11 08:29:30

巴赫穆特又燃战火

牛弹琴2023-06-11 10:15:15

郑州一3岁男孩患象鼻病,全球仅34例且只在非洲国家发现

羊千幻2023-06-11 09:35:20

中国和这两国“一致同意”,“俄罗斯也有兴趣”

牛弹琴2023-06-11 10:17:52

海南椰岛董事长辞职 上任不到两年

子弹财经2023-06-11 09:43:29

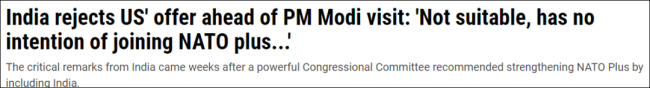

美政客发出邀请组团"抗中",印度拒绝了

牛弹琴2023-06-11 10:16:02

俄将在白俄部署核武器 俄白两国就战术核武器部署问题签署协议

齐鲁壹点2023-06-10 11:03:34

曝刘亚仁至少染7种毒品!网友:真是自己作死!

环球网2023-06-11 10:13:40

记者称梅西不会前往印尼 梅西将只参加与澳大利亚的比赛

锦州小球客2023-06-11 09:24:06

拜登儿子“电脑门”新猛料 10年内遍游世界“招妓”合拍裸照

极目新闻2023-06-10 11:02:43

曝多名城管殴打商贩!洛阳市城市管理局:会核实处理

极目新闻2023-06-11 10:04:50

驻韩美军猥亵夜店女员工 男子出手阻拦被暴打一顿

海外网2023-06-10 10:59:35

找到了!他们坠机失踪40天后还活着……

环球网2023-06-11 10:16:29