中铝旗下一公司开启“静音工厂”生产模式

千龙网北京10月28日讯在生产车间工作过、参观过的人都知道,噪音污染是普遍的老大难问题。尤其是电解铝的生产车间,里面撞击声一阵高过一阵,以及不断冒出的粉尘烟尘,令身处其中的人备受困苦。近年来,逐步消除工业生产过程中的各类污染,已成为了工业企业们的发力点。

中铝旗下的山东华宇合金材料有限公司电解铝厂也曾遭遇了这样的困扰,但如今,他们在步步为营地改变。记者了解到,山东华宇电解铝厂在之前创建“无泄漏工厂”的基础上,今年又提出了创建“静音工厂”的“小目标”,这也是整个中铝为一线工人持续改善生产条件的一个方面。

“在降低能源浪费和提高设备维护质量的同时,也力求给操作人员提供一个安静的工作环境,让全体员工共享精益生产的成果。”该厂一位负责人告诉记者。

他们是这么说的,也在从设备、人员、管理方法和工作环节等入手推动。随着时间的推进,这一“小目标”如今终于到了验收环节,他们完成得如何?记者对此进行了追踪报道。

打破禁锢描绘创建蓝图

早在今年1月,随着山东华宇电解铝厂创建“静音工厂”试点实施方案的下发,一场没有硝烟的攻坚战正式拉开了序幕。所谓“静音工厂”,顾名思义就是消除电解系列、区域内的异常噪音和声响。在电解铝厂待过的人都知道,电解槽打壳下料、生产波动广播、气控柜控制系统、多功能天车打壳系统和轨道的杂音及供料净化系统集气排气异常声音可谓是无处不在,且都极难消除。

然而,山东华宇电解铝厂的管理者们大胆创新,迎难而上,他们提出创建“静音工厂”,并制订了三大标准:生产平稳,无病槽及电压波动等异常槽,效应系数控制在0.04以下;设备无泄漏,风、料、油无泄漏;现场干净、整洁、明亮,用实际行动践行了该厂“想他人不敢想,做别人不敢做”的座右铭。

推荐阅读

灭火器过期?别被“假消防”忽悠了!

中国消防2025-07-08 11:10:19

警惕!境外势力入侵校园广播

国家安全部2025-07-07 14:47:00

当心!这些“人民大会堂”门票是假的,不要买!

央视新闻客户端2025-07-07 08:02:13

男子兑换2万枚硬币被拒 银行回应 资金来源存疑

百家号2025-07-08 13:58:11

李在明支持率为何飙升 施政成绩单亮眼

百家号2025-07-08 13:57:49

2025年中国电影总票房破300亿 国产片强势领跑

光明网2025-07-08 13:52:59

外媒:法国总统马克龙为蝉联奥运金牌的法国男排球员授勋 荣誉军团勋章表彰

懂球帝2025-07-08 13:42:02

记者:美加州GDP恐缩水10% 移民执法冲击经济

www.163.com2025-07-08 13:57:22

全红婵和练俊杰约定“全运会见” 养伤期间相互鼓励

光明网2025-07-08 13:59:51

伊朗否认曾试图暗杀特朗普 称以方谎言挑起争端

环球网2025-07-08 13:45:50

泉州两男子海钓被困后脱险 夜色中的紧急救援

环球网2025-07-08 13:44:04

传言中的057驱逐舰存在吗?

2025-07-08 13:41:17

浙闽暴雨大暴雨来了 丹娜丝影响增强

搜狐网2025-07-08 13:51:06

现金资产配置占比下降 年轻人更愿配置另类资产:多样化投资趋势显现

青瞳视角2025-07-08 13:49:01

曝欧盟不想接特朗普关税函 或有限让步

观察者网2025-07-08 13:36:49

以军袭击加沙一诊所 致6死15伤

光明网2025-07-08 13:50:32

高温天民警成功寻回走失女子 深夜山中救援

搜狐网2025-07-08 13:48:35

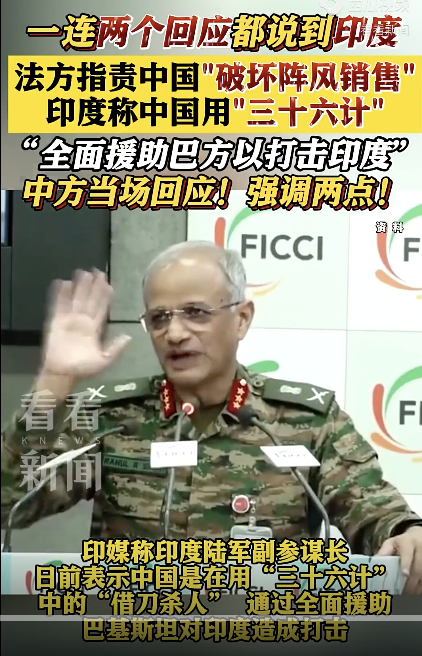

外交部一连两个表态都说到印度!

今日头条2025-07-08 13:38:59

女子被撞飞 路人纷纷抬车救人

百家号2025-07-08 13:44:22

上海迪士尼今日上新 有人通宵排队 抢购热潮再现

百家号2025-07-08 13:55:20

涉企网络黑嘴被掌嘴 专项行动成效显著

光明网2025-07-08 13:53:18

特朗普与马斯克从心腹到政敌 关系急速反转

大众日报2025-07-08 13:46:07

WTT美国大满贯王艺迪晋级女单32强 强势横扫对手

大众日报2025-07-08 13:50:43

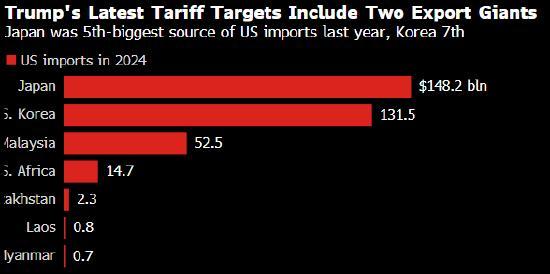

博主:美加征关税日韩的回应不太妙 两国或选择妥协

网易2025-07-08 13:43:47

特朗普新一轮关税为何日韩首当其冲 贸易政策重置冲击

新浪财经2025-07-08 13:39:35

饭店员工将顾客喝剩茶水倒回茶壶,餐厅致歉称已全部更换茶具

微博2025-07-08 13:57:25

乌防长美国豪宅曝光说明什么 贪腐疑云笼罩乌政坛

小祥说点事2025-07-08 13:55:01

事关稳定币 深圳发布风险提示 警惕非法集资陷阱

环球网财经2025-07-08 14:00:02

台民众党:“大诈骗”已成日常 岛内诈骗频发

环球时报2025-07-08 13:53:17

台风丹娜丝致浙江上百客运航线停航 海事部门全面布防

央视新闻2025-07-08 13:55:39

40℃高温席卷欧洲 中国空调抢手 欧洲转向“清凉”需求

每日经济新闻2025-07-08 13:37:23

俄罗斯前交通部长斯塔罗沃伊特自杀身亡 免职当天身亡

央视新闻2025-07-08 13:44:14

特朗普:将对乌输送更多武器 优先考虑美国利益

网易新闻2025-07-08 13:55:29

济南一知名酒店“摆摊” 接地气转型引关注

鲁网2025-07-08 13:46:11

民警在政务大厅发现网逃人员 默契配合将其抓捕

人民日报2025-07-08 14:00:48